Uma pergunta rápida: quem conhece melhor o seu carro: você, que o dirige todos os dias, ou o seu mecânico? Da mesma forma, você precisa entender que o operário é o que mais conhece o equipamento. Afinal, é ele que está habituado com os ruídos e performances do aparelho. E é aí que está a importância da implementação da Manutenção Autônoma na operação da sua empresa.

Mas, fique tranquilo! explicaremos tudo o que você precisa saber sobre Manutenção Autônoma, bem como o que envolve essa ferramenta de gestão.

Portanto, nesse artigo você vai aprender:

- O que é manutenção autônoma?

- Qual é a relação da Manutenção Autônoma com a Manutenção Produtiva Total (TPM)?

- Qual é a origem da Manutenção Autônoma?

- Quais são as vantagens da Manutenção Autônoma?

- Como implementar a Manutenção Autônoma?

- Quais são os principais erros relacionados à Manutenção Autônoma?

- Quais são as ferramentas para Manutenção Autônoma?

Vamos lá?

O que é Manutenção Autônoma?

A Manutenção Autônoma, também conhecida como Jishu (em japonês), consiste na capacitação da mão de obra operária para que os próprios colaboradores se tornem os principais responsáveis pelos cuidados dos equipamentos.

Logo, eles devem receber um treinamento adequado para realizar diversos procedimentos voltados para a conservação, e também, da prevenção de falhas nos equipamentos.

Em outras palavras, a Manutenção Autônoma consiste em garantir a confiabilidade dos equipamentos, bem como, a qualidade do processo de produção por meio da atuação dos próprios operadores.

Qual é a relação da Manutenção Autônoma com a Manutenção Produtiva Total (TPM)?

Antes de tudo, a Manutenção Produtiva Total é uma ferramenta de gestão da manutenção. Sendo assim, a TPM consiste em monitorar parâmetros específicos com objetivo de maximizar a vida útil dos equipamentos.

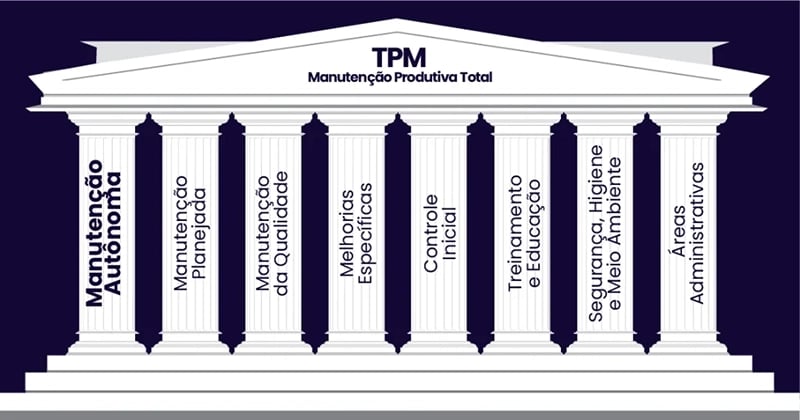

Além disso, a Manutenção Produtiva Total é composta por 8 pilares, sendo que um é a Manutenção Autônoma.

Além disso, a Manutenção Produtiva Total é uma ferramenta de melhoria contínua, e também está relacionada aos princípios do Lean Manufacturing, para eliminar desperdícios.

Saiba mais sobre a Manutenção Produtiva Total (TPM) em nosso artigo: Manutenção Produtiva Total: o que é?

Qual é a origem da Manutenção Autônoma?

A princípio, no Japão, uma empresa que prestava serviços terceirizados para a Toyota nos anos 50, teve a iniciativa de repassar atividades, que antes eram destinadas apenas ao setor de manutenção, para os próprios operadores.

Logo, os gestores começaram a capacitar os operários para que eles mesmos realizassem pequenos reparos nas máquinas. Como por exemplo: lubrificações, pequenos ajustes e limpeza do maquinário.

Ao passo que, os operadores realizavam essas atividades, os gestores percebiam o quanto essa abordagem era eficiente. Tanto para garantir a confiabilidade do equipamento, como também, na otimização do tempo dos operadores, que passaram a ser menos interrompidos por quebras ou falhas inesperadas.

Quais são as vantagens da Manutenção Autônoma?

Como você já pôde perceber, a Manutenção Autônoma surgiu da vontade de preservar a qualidade no desempenho dos equipamentos, bem como otimizar o tempo de produção.

Assim, listamos as 6 principais vantagens da Manutenção Autônoma para você começar a praticá-la, e assim, usufruir dos bons resultados que ela proporciona.

- Redução de custos com manutenção;

- Agilidade na resolução de possíveis falhas ou quebras;

- Diminuição de paradas na produção;

- Maior garantia de qualidade do produto final;

- Mudança cultural positiva, pautada na confiança passada ao operador;

- Preservação dos equipamentos por mais tempo.

Como implementar a manutenção autônoma?

Primeiramente, há uma série de passos que você deve seguir para implementar a manutenção autônoma no seu negócio. Esses passos são conhecidos como a base da TPM, e são chamados de 8S.

- Seiri (utilização)

- Seiton (organização)

- Seiso (limpeza)

- Seiketsu (padronização)

- Shitsuke (disciplina)

- Shido (capacitação e treinamento)

- Seison (eliminar desperdícios)

- Shikari Yaro (determinação)

Mas não fique tranquilo! Nós vamos abordar cada um deles para te ajudar a implementar essa ferramenta de maneira rápida, simples e eficiente.

1. Limpeza inicial

Antes de tudo, é necessário efetuar uma limpeza nos equipamentos e organizá-los para identificar e eliminar anomalias.

Sendo assim, elimine toda a sujeira, bem como os escombros, para gerar maior conhecimento e zelo por parte do operador.

2. Identificação de fontes de sujeira e locais de difícil acesso

Melhor do que limpar é não sujar. Por isso, realize ações para identificar as fontes de sujeira, e eliminá-las.

Dessa forma você consegue minimizar a deterioração causada pela sujeira. Além disso, a limpeza cotidiana auxilia na identificação de pontos difíceis de serem alcançados.

Por consequência, agiliza o processo de manutenção, diminuindo o tempo médio de reparo. E ainda, aumenta o grau de confiabilidade do equipamento.

3. Elaboração de normas de limpeza, inspeção e lubrificação

Fazer um checklist com pequenas ações de limpeza a serem realizadas, facilita o procedimento de rotina. Que pode ser diária, a cada dois dias, semanalmente ou mensalmente. Fica ao seu critério.

Dessa forma, será possível reduzir o tempo de limpeza, lubrificação e manutenção. Além disso, a administração e gestão do processo torna-se mais transparente se tiver referências visuais a serem seguidas.

4. Padronização das atividades de Manutenção Autônoma

Em seguida, é importante que os operadores definam os próprios procedimentos a serem seguidos, bem como relacionado à manutenção. Por meio de checklists provisórios, é possível efetuar a limpeza, inspeção e lubrificação de forma padronizada.

Para isso, é necessário um estudo básico sobre o funcionamento das máquinas, assim como suas estruturas. Também, é preciso estimular o trabalho em equipe, explicando sobre o papel de cada um, mas que reflete no resultado como um todo.

Por fim, é importante padronizar procedimentos referentes à limpeza, lubrificação e inspeção.

Por isso, a nossa dica é: ao finalizar a limpeza inicial, a inspeção ou a lubrificação, tire fotos do equipamento em vários ângulos. Dessa forma, o colaborador conseguirá se lembrar do padrão a ser seguido.

5. Desenvolvimento de habilidades de inspeção geral

Sem dúvidas, o colaborador se baseia em instruções para administrar máquinas e equipamentos, certo?

Portanto, ele deve ser capacitado para diagnosticar anomalias, e portanto, fazer pequenos reparos.

Sendo assim, ele deve iniciar as atividades de lubrificação e inspeção do próprio equipamento. Em seguida, aprender a identificar as condições de desempenho do equipamento, e ainda, fazer a inspeção para detectar peças danificadas.

E por fim, o colaborador precisa modificar os equipamentos para facilitar nos procedimentos de manutenção, consequentemente, desenvolver o espírito de equipe juntamente com os profissionais designados para essa função.

Condução da Manutenção Autônoma

Após serem avaliados em relação aos seus conhecimentos, o colaborador precisa reconhecer as anormalidades da operação por meio de checklists definitivos de inspeção. Assim como selecionar as ações de manutenção corretivas mais adequadas para o momento.

Portanto, é importante que o colaborador elabore, de forma autônoma, e tenha sempre em mãos o check list com procedimentos padrões.

Administração e organização da área de trabalho

Organizar toda a área de trabalho por meio de normas padrões é essencial. Afinal, fica mais fácil assegurar a produtividade quando os elementos visuais estão organizados.

Por exemplo, a estocagem de matéria prima, produtos, peças e ferramentas de maneira adequada e organizada.

Gerenciamento da Manutenção Autônoma

Por fim, na última etapa é necessário monitorar as atividades dos operadores. Assim, é possível garantir a adaptação e conexão com as metas e objetivos da empresa.

Para isso, é preciso registrar e analisar os dados de máquinas e equipamentos por meio da coleta correta. Além disso, melhorar o processo continuamente, para que não só a confiabilidade das máquinas se mantenha. Mas também garantir que a empresa alcance seus objetivos.

Quais são as ferramentas para Manutenção Autônoma?

Atualmente, existem diversas ferramentas que podem ajudar tanto na implementação, como na gestão da manutenção autônoma nas empresas e indústrias.

Afinal, quando o processo é automatizado, as atividades se tornam mais eficientes e assertivas.

Por isso, é necessário implementar um sistema de gestão inteligente capaz de monitorar as atividades de sua equipe, bem como, entregar dados importantes sobre a produtividade do time como um todo.

E é aí que o Auvo entra!

Com ele, você pode cadastrar todos os equipamentos utilizados nas demandas de trabalho, assim como distribuir funções para os colaboradores diretamente do aplicativo.

Fácil, não é mesmo?

Tire as conclusões de você mesmo. Faça um teste grátis.

%20(Copy)%20(5).webp)

![11 nomes de empresas de ar condicionado [+bônus]](https://www.blog.auvo.com/hubfs/tecnico-Oct-21-2022-04-22-30-20-PM.webp)